塑化反应是指通过物理或化学方法,使高分子材料(如塑料、橡胶)从固态转变为可塑态(熔融态或软化态)的过程。它是塑料加工(如注塑、挤出、压延)和橡胶混炼中的关键步骤,直接影响材料的流动性、成型性和最终产品性能。

1. 塑化反应的分类

(1) 物理塑化(增塑作用)

-

原理:通过添加小分子增塑剂(如邻苯二甲酸酯、环氧大豆油),降低高分子链间的相互作用力,使材料变软、流动性增强。

-

特点:

-

可逆过程(增塑剂可挥发或迁移)。

-

常用于PVC、橡胶等材料(如软质PVC管、人造革)。

-

-

示例:

-

在PVC中加入DOP(邻苯二甲酸二辛酯),降低玻璃化转变温度(Tg),使其更柔软。

-

(2) 化学塑化(降解或解聚)

-

原理:通过热、剪切力或化学助剂(如塑解剂)使高分子链断裂,分子量降低,流动性提高。

-

特点:

-

不可逆过程(分子结构改变)。

-

常见于天然橡胶的塑炼或再生塑料加工。

-

-

示例:

-

天然橡胶在开炼机中通过机械剪切和氧化作用,分子链断裂,黏度下降(称为“塑炼”)。

-

2. 塑化反应的影响因素

| 因素 | 影响机制 | 典型控制方法 |

|---|---|---|

| 温度 | 温度升高→分子链运动能力增强→塑化速度加快。 | 注塑机料筒分段加热(如150℃→180℃→200℃)。 |

| 剪切力 | 螺杆旋转或辊筒剪切→机械能转化为热能→促进熔融。 | 调整螺杆转速或辊筒间隙。 |

| 时间 | 塑化时间不足→熔体不均匀;时间过长→材料降解。 | 优化加工周期(如注塑机的塑化背压时间)。 |

| 添加剂 | 增塑剂降低Tg;稳定剂防止热降解。 | PVC中添加DOP或ESO(环氧大豆油)。 |

| 材料特性 | 分子量越高,塑化越困难(如UHMWPE需特殊加工)。 | 选择适合加工条件的树脂牌号。 |

3. 塑化反应的应用场景

(1) 塑料加工

-

注塑成型:颗粒料在螺杆加热剪切下塑化,注入模具。

-

挤出成型:塑料通过螺杆塑化后,经口模连续挤出(如管材、薄膜)。

-

吹塑成型:塑化后的型坯被吹胀成型(如塑料瓶)。

(2) 橡胶加工

-

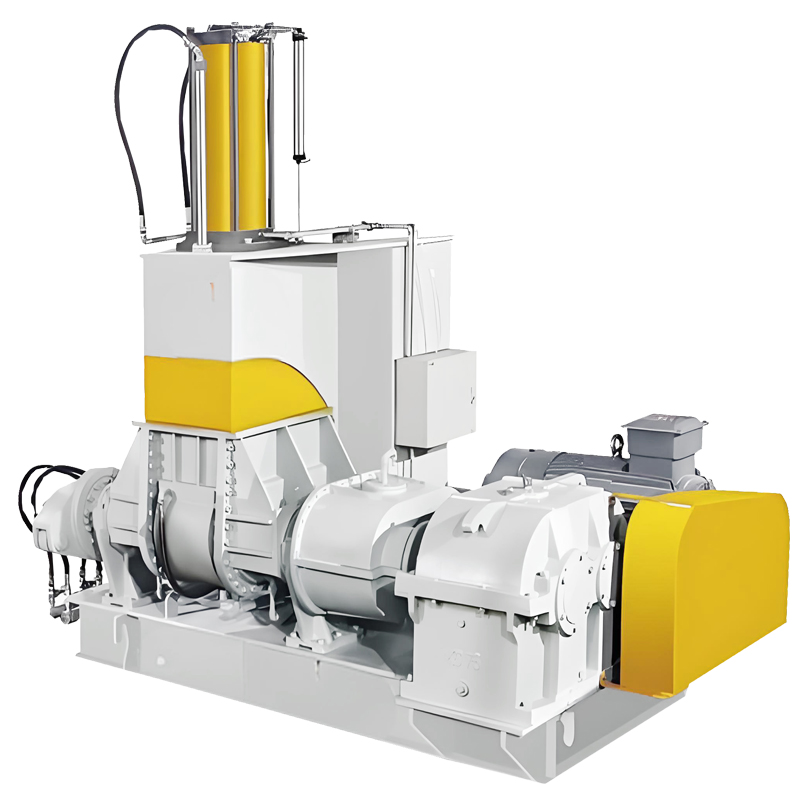

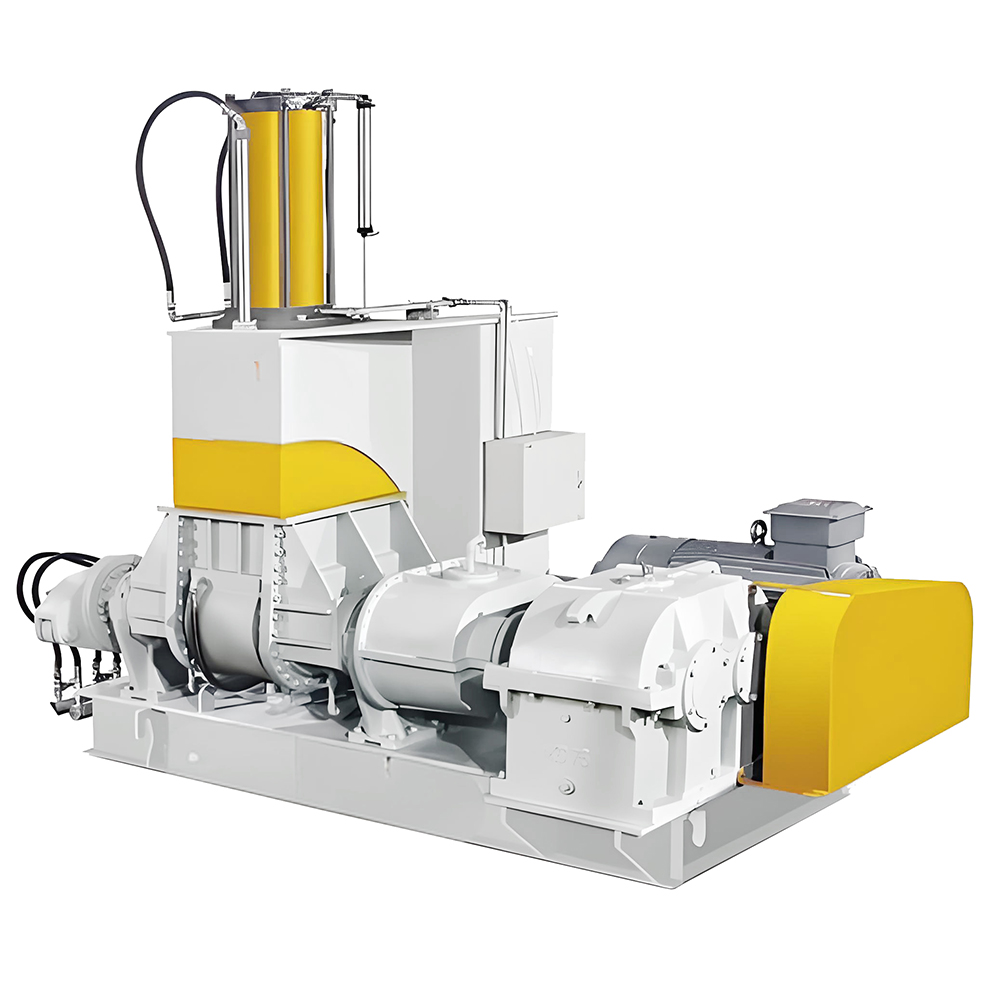

塑炼:天然橡胶通过开炼机或密炼机降低黏度,便于后续混炼。

-

混炼:橡胶与填料(如炭黑)、助剂在密炼机中高温高压下塑化混合。

(3) 回收再生

-

废旧塑料通过塑化反应重新熔融,再造粒或直接成型。

4. 常见问题与解决方案

| 问题 | 原因 | 解决方法 |

|---|---|---|

| 塑化不均匀 | 温度梯度不合理或剪切不足。 | 优化加热分区;提高螺杆转速。 |

| 材料降解 | 温度过高或停留时间过长。 | 降低加工温度;添加热稳定剂。 |

| 增塑剂迁移 | 小分子增塑剂析出。 | 选用高分子量增塑剂(如聚酯型)。 |

| 流动性差 | 分子量过高或塑化不充分。 | 增加塑化温度;添加润滑剂。 |